Welche Herausforderungen galt es zu lösen und welcher konkrete Nutzen ergab sich?

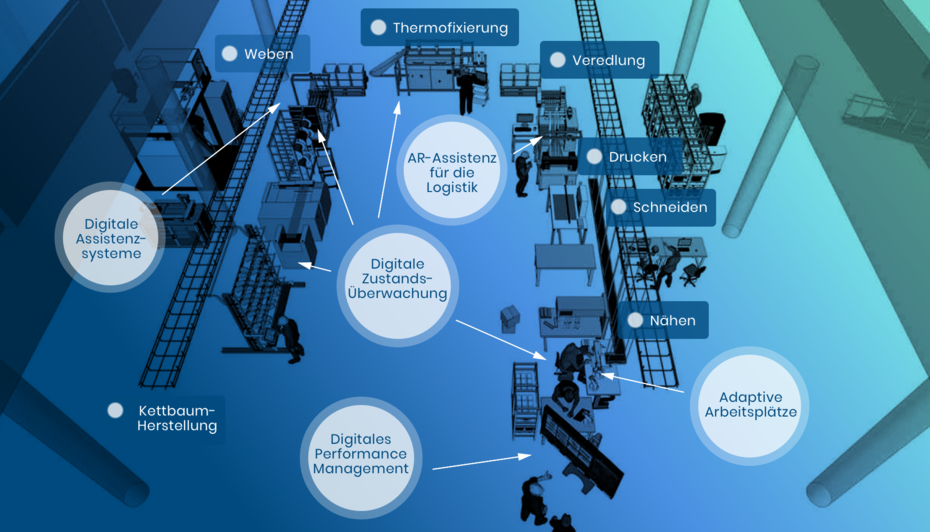

Wir haben verschiedene Industrie 4.0 Lösungen in einer textilen Modellfabrik 4.0 umgesetzt, um Potentiale einer vernetzten Produktion zu analysieren und aufzuzeigen.

Wir haben Potentiale wie erhebliche Qualitätssteigerungen und Effizienzsteigerungen in einer vernetzten Produktion aufgedeckt und bewertet, nachdem die digitalen Applikationen selbstständig von uns entwickelt und in die Produktion integriert wurden. Die generierten Lösungsansätze nutzen wir in weiteren Forschungs- und Entwicklungsprojekten zur stetigen Weiterentwicklung.

Highlights der Anwendung

„Das Besondere an dem Digital Capability Center ist die Veranschaulichung und Umsetzung einer realitätsgetreuen digital vernetzten Produktion, wie Sie tatsächlich umzusetzen ist. Die Veranschaulichung der Produktion soll den Unternehmen erste Anregungen zur Umsetzung der digitalen Transformation in verschiedene Bereiche geben.“

– Univ.-Prof. Prof. h.c. (MGU) Dr.-Ing. Dipl.-Wirt.-Ing. Thomas Gries (Leiter Institut für Textiltechnik der RWTH Aachen University)

Wie lässt sich der Industrie 4.0-Lösungsansatz beschreiben?

Um beispielsweise die Effizienz einer Produktion zu erhöhen und generierte Daten sichtbar zu machen, bedarf es einer einheitlichen Maschinenkommunikation unterschiedlicher Maschinenanbieter und unterschiedlicher Prozesse. Durch die Integration von interner und externer Sensorik kann die Transparenz aller Prozesse aufgezeigt werden, sodass ein schnelles Handeln bei Problemen im Produktionsprozess möglich ist. Die Modellfabrik demonstriert verschiedene digitale Applikationen in verschiedenen Prozessen um Defizite durch digitale Lösungen zu reduzieren.

Was konnte erreicht werden?

Die Modellfabrik 4.0 zeigt eine Produktion der Zukunft, bei dem durch die Anwendung verschiedener digitaler Applikationen wie beispielsweise eine digitale Zustandsüberwachung und digitale Assistenzsysteme eine Transparenz des Produktionsprozesses geschaffen wird. Verschiedene Systeme für Maschinenbediener, Techniker und Produktions- und Fabrikmanager wurden entwickelt, um für verschiedene Ebenen von Mitarbeitern Lösungen für eine einfache Prozessbedienung zu generieren. Durch die vorhandene Transparenz lassen sich Verschwendungen aufzeigen, welche anhand einer vernetzten Produktion verhindert werden können. Ziel des Projektes ist es, Unternehmen eine digital vernetzte Produktion der Zukunft aufzuzeigen und Hemmnisse zum Start des digitalen Wandels abzubauen.

Mit welchen Maßnahmen wurde die Lösung erreicht?

Die Modellfabrik 4.0 wurde in Kooperation mit McKinsey & Company sowie weiteren Technologiepartnern wie dem Softwarekonzern PTC und dem Textilmaschinenbauer Jakob Müller aufgebaut. Durch eine ebenfalls starke Kooperation mit Technologie Start-Ups garantieren wir, stetig neue Technologien in unsere Fabrik zu implementieren und unseren Besuchern neue Anwendungsfelder aufzuzeigen. Mittels unterschiedliche Expertisen in den Bereichen Maschinenbau, Betriebswirtschaft und Informatik werden stetig neue digitale Applikationen im Soft- und Hardwarebereich entwickelt und den Trends zum digitalen Wandel angepasst.

Was können andere davon lernen?

Der Aufbau der Modellfabrik 4.0 wurde mit einem agilen Projektmanagement durchgeführt, bei dem es jeweilige kurze Projekt-Sprints gab. Durch tägliche morgendliche Updates mit Projektpartnern unterschiedlicher Unternehmen war jedes Teammitglied über die einzelnen Fortschritte und Entwicklungen der technischen Applikationen informiert. Mittels eines regelmäßigen Austausches konnten Probleme in kurzer Zeit behoben werden. Um als Unternehmen die digitale Transformation zu starten, raten wir, Use-Case basiert vorzugehen. Das bedeutet, dass zunächst die größte Schwachstelle in einem Bereich der Produktion analysiert werden muss, um anschließend mit einer Technologie und einer Maschine mit einem Pilotprojekt zu starten, um möglichst schnell erste Ergebnisse erzielen zu können. Durch die bisherigen Erfahrungen ist es wichtig, die Strategie und Ideen für die digitale Transformation mit schnellen Erfolgsergebnissen zu unterstützen und voranzubringen.