Wertstromorientierte Produktionssteuerung mit WoPS 4.0

© WZL

Welche Herausforderungen galt es zu lösen und welcher konkrete Nutzen ergab sich?

Mit WoPS 4.0 kann auf Basis vorhandener Daten die Qualität der Produktionssteuerung direkt bewertet und alternative Steuerungsverfahren simuliert werden. Unternehmen erkennen sofort, wenn eine Steuerungsänderung die logistische Zielerreichung verbessert und erhöhen damit ihre Wettbewerbsfähigkeit.

Eine wertstromorientierte Produktionssteuerung verkürzt beispielsweise Durchlaufzeiten, senkt Bestände in der Produktion und steigert die Liefertermintreue. Kunden können damit dauerhaft an das Unternehmen gebunden werden.

Wie lässt sich der Industrie 4.0-Lösungsansatz beschreiben?

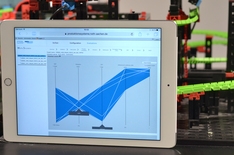

Auf Basis von Rückmeldedaten der Produktion aus den ERP/MES-Systemen bildet WoPS 4.0 automatisch ein Simulationsmodell in Plant Simulation (Siemens). Über eine webbasierte Oberfläche können Produktionssteuerer ohne Expertenwissen unterschiedliche Steuerungskonfigurationen simulieren und transparent bewerten.

Was konnte erreicht werden?

Die kontinuierliche Überprüfung der Eignung eines Produktionssteuerungsverfahrens wird durch die Verwendung der Rückmeldedaten der Produktion und die Möglichkeit der automatischen Simulationsmodellbildung ermöglicht. Die vorhandenen Daten werden genutzt und ermöglichen eine transparente Entscheidungsgrundlage für den Produktionssteuerer. Die klassischen logistischen Zielgrößen – Bestandshöhe, Auslastung, Durchlaufzeit und Termintreue – können dadurch signifikant verbessert werden.

Mit welchen Maßnahmen wurde die Lösung erreicht?

Das WZL entwickelte auf Nachfrage der Industrie das webbasierte Tool WoPS 4.0 zur Bewertung und Simulation der Produktionssteuerung. Das Tool findet Anwendung in Industrieprojekten, wobei in einem ersten Schritt die erforderliche Datengrundlage gemeinsam mit den Unternehmensvertretern zusammengestellt und ggf. aufbereitet wird. In Abhängigkeit der unternehmensindividuellen Produktionsprozesse werden geeignete Steuerungskonfigurationen simuliert und die Ergebnise und ihre Auswirkung auf das Unternehmen diskutiert. Anschließend werden die geeignetsten Steuerungsparameter im Unternehmen eingeführt.