© Circular Economy Solutions GmbH

Welche Herausforderungen gab es zu lösen?

Remanufacturing, also die Aufbereitung und Wiederverwendung gebrauchter (Industrie-)Produkte, ist ein wichtiger Bestandteil der Kreislaufwirtschaft. Zu den größten Herausforderungen des Remanufacturing gehört es, die aus dem Markt zurückgeführten Industrieprodukte zuverlässig zu identifizieren und ihren Zustand zu bewerten. Dieser Prozess ist heute weitgehend manuell und dadurch fehleranfällig und schwer zu skalieren. Im Projekt EIBA entwickeln die Projektpartner unter Führung der Circular Economy Solutions GmbH ein KI-basiertes Identifikations- und Bewertungssystem für Altteile.

Welcher konkrete Nutzen ergab sich?

- Produkte, welche am Ende Ihrer Nutzungsphase nicht eindeutig identifiziert werden können, sind für eine hochwertige Kreislaufwirtschaft, welche wie z.B. Remanufacturing den Produktnutzen über mehrere Lebenszyklen erhält, nicht nutzbar.

- 85 % des Rohmaterials und 55 % der Energie lassen sich durch Remanufacturing im Vergleich zur Herstellung von Neuteilen einsparen.

- Das Ziel von EIBA ist es durch digitale Technologie mehr Altteile zu identifizieren als dies im heutigen manuellen Prozess möglich ist und Fehler bei der Identifikation möglichst weitgehend zu vermeiden.

Highlight der Anwendung

Der Mitarbeiter bekommt eine Unterstützung durch Sensorik und künstliche Intelligenz (KI) an seinem Arbeitsplatz. Das Projekt entwickelt ein System, welches das rückgelieferte, gebrauchte Produkt mitbetrachtet und mitbewertet. Sensorik wie Tiefenkameras oder eine Waage identifizieren die Altteile und beurteilen ihren Zustand. Zusätzlich werden auch geschäftliche Kontextdaten wie historische Rücklieferungen und Produktkäufe analysiert und in Verbindung mit den Sensordaten zu einer Handlungsempfehlung für den Mitarbeiter formuliert. „Dazu geben wir der KI zunächst bereits vorhandene Daten“, so Projektleiter Markus Wagner von C-ECO. „Danach wächst die Datenbasis im Prozess kontinuierlich mit und die KI kann sich weiteres Wissen aneignen.“

© Circular Economy Solutions GmbH

Wie lässt sich der Industrie 4.0-Ansatz beschreiben?

Viele Industrieprodukte sind bereits heute geeignet für eine werterhaltende Kreislaufwirtschaft. Doch bislang fehlt es häufig an Anreizen sowie am nötigen Know-how in den Unternehmen, um die entsprechenden Teile tatsächlich zurückzuführen und wiederaufbereiten zu lassen. Hier setzt das Industrie 4.0 Geschäftsmodell der C-ECO an. Sie entwickelt Dienstleistungen, um die aufzubereitenden Teile am Ende der Nutzungsphase strukturiert aus dem Markt zurückzuführen und zu bewerten. Über ein Netzwerk von 22 Logistik-Stützpunkten weltweit werden so jährlich rund drei Millionen Altteile zurückgeführt. Die Identifikation der Teile erfolgt derzeit noch überwiegend manuell. Die größte Herausforderung besteht darin, global die gleichen Standards und Bewertungsmaßstäbe für die einzelnen Teile sicherzustellen.

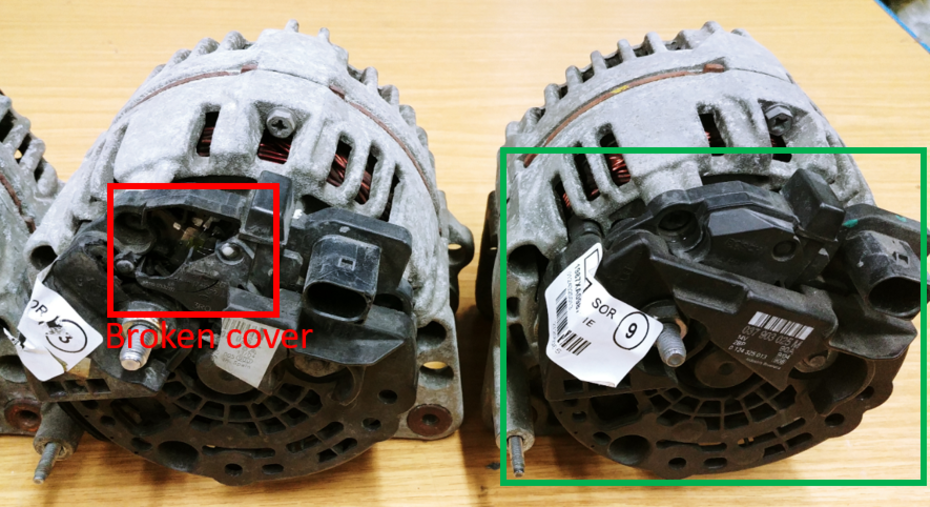

Woraus besteht ein Produkt? Was ist nutzbar? Welche Aufbereitungsstrategie ist geeignet? Um diese Fragen zu beantworten, müssen Produkte eindeutig identifiziert und bewertet werden. Dafür stehen den Fachleuten oft nur wenige Sekunden Zeit zur Verfügung. Viele Modelle unterscheiden sich jedoch nur geringfügig voneinander, Verschmutzungen und Verschleiß erschweren die Bewertung zusätzlich.

Durch den Einsatz von Sensorik, Geschäftsprozessdaten und künstlicher Intelligenz ist es möglich diesen Prozess weniger fehleranfällig und einfacher global skalierbar zu machen. Ziel ist dabei nicht den Mitarbeiter zu ersetzen, sondern zu unterstützen. Die unterschiedlichen Kompetenzen von Mensch und Maschine sollen möglichst effizient kombiniert werden mit der Ziel gebrauchte Produkte sicher und einfach zu identifizieren und dadurch die Kreislaufführung von Produkten zu erleichtern.

Was konnte erreicht werden?

Das Projekt ist noch nicht abgeschlossen, so dass noch keine endgültigen Ergebnisse vorliegen. Bzgl. des Einsatzes der Sensorik für das maschinelle Sehen sind schon erste Zwischenergebnisse verfügbar. Basierend auf Bilddaten von ca. 1400 unterschiedlichen Altteilen wurden bei Leistungstests der KI 85% Altteile eindeutig richtig identifiziert. Durch das Einfügen einer hierarchischen Struktur von spezialisierten neuronalen Netzen in den Daten konnte dieser Wert sogar auf über 90% gesteigert werden. Hierbei handelt es sich um Tests unter Laborbedingungen, deren Validierung unter Realbedingungen noch aussteht. Dennoch sind diese ersten Ergebnisse vielversprechend.

Mit welchen Maßnahmen wurde die Lösung erreicht?

EIBA besteht als interdiziplinäres Projekt-Konsortium aus mehreren Industrie- und Forschungspartnern, die gemeinsam an den Fragen arbeiten. Der Projektpartner acatech hat Umfragen zu Markterfordernissen und -akzeptanz bei Unternehmen unterschiedlicher Branchen durchgeführt.

Das Fraunhofer IPK hat neuronale Netze und spezielle Algorithmen für das maschinelle Sehen der Altteile trainiert. Das Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin arbeitet daran, die Auswertung der Geschäftsprozessdaten in Kombination mit den Sensorik-Daten zu einer konsistenten Handlungsempfehlung für den Mitarbeiter zu formulieren und diese effizient in den Arbeitsprozess zu integrieren. Die Kollegen der TU Berlin vom Fachgebiet Sustainable Engineering (SEE) bewerten den Beitrag, den die Entwicklungen des Projekts zu Kreislaufwirtschaft und Nachhaltigkeit leisten können. C-ECO koordiniert das Projekt und erprobt und testet die entwickelten Lösungen in seinen CoremanNet-Rücknahmestützpunkten.

Was können andere davon lernen?

Ein Kernerfordernis für die Arbeit mit künstlicher Intelligenz ist die Verfügbarkeit von großen Datenbeständen. Diese sind notwendig für ein effizientes Training der Algorithmen und ermöglichen erst einen gewinnbringenden KI-Einsatz. Wenn Daten nicht im notwendigen Maß vorhanden sind und explizit für den KI-Einsatz generiert werden müssten, erzeugt dies hohe Aufwände vor der Umsetzung, die eigentlich sinnvolle KI-Anwendungen schnell unwirtschaftlich erscheinen lassen. Wenn ein Einsatz von KI geplant ist, dann empfiehlt sich frühzeitig eine umfassende Bestandsaufnahme der relevanten Unternehmensdaten und eine gute Planung, wie vorhanden Datenlücken mit geringem Aufwand, möglichst im laufenden Prozess, geschlossen werden können.