Welche Herausforderungen galt es zu lösen und welcher konkrete Nutzen ergab sich?

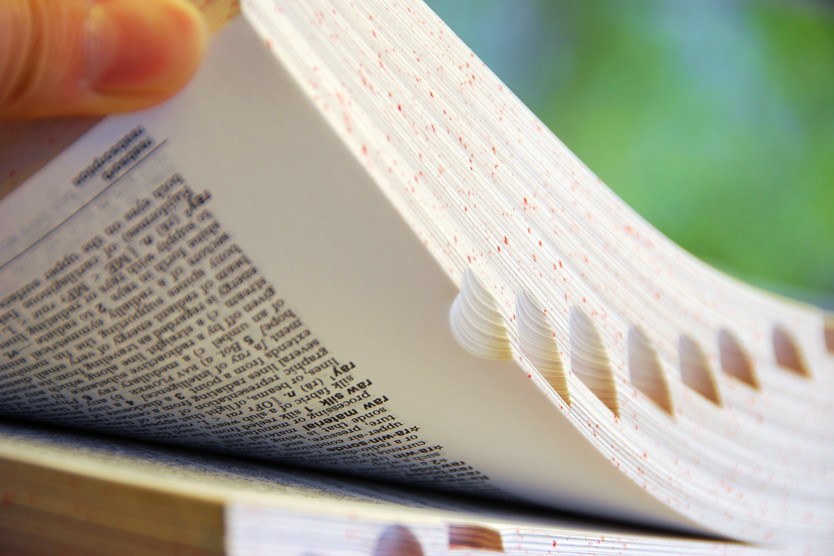

Die Overall Equipment Effectiveness (OEE) ist für das Management der Produktivität von Anlagen eine mächtige Kennzahl. Die nötigen Daten für die Steigerung der Produktivität sind nur sehr aufwändig ermittelbar. oee.cloud ermittelt diese Daten gemeinsam mit den Mitarbeiterinnen und Mitarbeitern auf eine einfache Weise, wertet sie aus und identifiziert auf diese Weise Optimierungspotentiale.

oee.cloud identifiziert gemeinsam mit den Mitarbeiterinnen und Mitarbeitern ungenutzte Potentiale der Anlagenproduktivität. Die Lösung benötigt keinen Eingriff in die Anlagensteuerung oder Unterstützung durch die IT des Unternehmens. Mitarbeiterinnen und Mitarbeitern stehen direkt alle nötigen Informationen für Produktivitätssteigerungsmaßnahmen zur Verfügung. Häufig werden dadurch auch erst Produktivitätsreserven transparent. Nach erfolgter Umsetzung der Maßnahmen kann der Erfolg in Zahlen, Daten und Fakten ausgedrückt werden. oee.cloud steht zur Miete zur Verfügung. Unternehmen haben auf diese Weise ohne Investition Zugriff auf ein „Industrie 4.0 as-a-service“.

So konnte beispielsweise ein Unternehmen der Fast-Moving-Consumer-Goods (FMCG)-Industrie durch den Einsatz der Lösung die Produktivität seiner Abfüll- und Verpackungslinie dauerhaft um 5% Prozentpunkte steigern. Dies entspricht einer Kapazitätssteigerung von einer Schicht pro Woche, wodurch Wochenendschichten für die Mitarbeiterinnen und Mitarbeiter vermieden werden konnten.

„oee.cloud arbeitet ohne Eingriff in die Anlagentechnologie. Nach wenigen Minuten sind alle Daten für die Optimierung der Anlagenproduktivität verfügbar“ erklärt Prof. Dr. Markus Focke, Geschäftsführer der ifp Software GmbH. „Die Applikation ist als einfacher Industrie 4.0-Einstieg mit konkretem und schnellem Nutzen konzipiert.“

Wie lässt sich der Industrie 4.0-Lösungsansatz beschreiben?

Ein Smart Sensor wird temporär an der Anlage, z.B. an der Fördertechnik, befestigt. Er sendet über eine 3G-/LTE-Verbindung alle OEE-relevanten Daten an einen Cloudserver. Dort werden die Datenmengen für die OEE-Analyse ausgewertet. Erhält der Server kein Produktionssignal durch den Sensor, wird eine Push-Notifikation an eine App auf einem handelsüblichen Tablet gesendet, in der die Mitarbeiterin oder der Mitarbeiter aufgefordert wird, den Störgrund einzugeben. Diese Daten werden ebenfalls über das mobile Internet zurück an den Cloudserver gesendet. Mitarbeiterinnen und Mitarbeiter können sich über eine Weboberfläche bei oee.cloud anmelden und haben dort Zugriff auf die Daten und können gezielte Optimierungen einleiten.

Was konnte erreicht werden?

Die Anwendung ermöglicht es, alle Daten für einen gezielten Optimierungsprozess der Anlagenproduktivität einfach zu erfassen. Dazu gehört sowohl die Overall Equipment Effectiveness (OEE) als auch die Störgründe, welche an Tablets durch die Mitarbeiterinnen und Mitarbeiter eingegeben werden.

Die Daten werden zu verschiedenen relevanten Kennzahlen und Berichten verdichtet und dargestellt. So erhalten die Anwenderinnen und Anwender beispielweise Pareto-Diagramme zur einfachen Identifikation der größten Optimierungspotentiale. Auch enthält die Lösung ein Andon-Board, welches auf jedem mit dem Internet verbundenen Display zur Anzeige gebracht werden kann. Dadurch stehen die Daten der Anlagenproduktivität allen Mitarbeiterinnen und Mitarbeitern an jedem beliebigen Ort im Unternehmen zur Verfügung. Mit Hilfe von oee.cloud können im Regelfall Steigerungen der Anlagenproduktivität von bis zu 20% erreicht werden.

Mit welchen Maßnahmen wurde die Lösung erreicht?

Entstanden ist oee.cloud aus einem Forschungsvorhaben der Fachhochschule Aachen, gefördert durch das Ministerium für Innovation, Wissenschaft und Forschung des Landes NRW. Kooperationen mit dem VDMA und eine Entwicklungspartnerschaft mit der Volkswagen AG haben frühzeitig das nötige Anwendungs-Know-how einfließen lassen. Aktuelle nationale und internationale Anwender sind z.B. Volkswagen, Linde Material Handling, Zeiss, Ferrero, illycaffè oder Alfa Laval.

Was können andere davon lernen?

Industrie 4.0 muss nicht teuer und aufwändig sein. Kleine Lösungen an geschickter Stelle können einen großen Nutzen stiften. Open Source und Cloud-Technologien senken die Kosten weiter. Wichtig ist die Idee: Am Prozess ausgerichtet, als Minimum Viable Product (MVP) schrittweise umgesetzt und von einem aufgeschlossenen Team vorangetrieben ist es kurzfristig möglich, einen Industrie 4.0 Leuchtturm aufzubauen.