Welche Herausforderungen galt es zu lösen und welcher konkrete Nutzen ergab sich?

Mit konventionellen Technologien ist es nicht möglich, den Maschinenzyklus an den Bedarf des Wertstroms anzupassen. Materialengpässe sowie Materialverluste sind die Folge. Die hier beschriebene Industrie 4.0-Lösung verhilft zu einer effizienteren und ressourcenschonenden Produktion.

Mit der Industrie 4.0-Lösung wird eine variable, auf dem Materialfluss optimierte Zykluszeit realisiert. Dies ermöglicht die Reduzierung von Beständen, Materialverschwendungen sowie Anlagenverschleiß. Dies, unterstützt durch die Mensch-Maschinen-Kommunikation via Smartwatch, bietet signifikante Energieeinsparungspotentiale.

Highlight der Anwendung

„Es ist gelungen, Bestände, Anlagenverschleiß und Materialverluste zu reduzieren sowie die Anlagenverfügbarkeit zu steigern.“

(Till Goldammer, Program Manager Smart Company 4.0)

Wie lässt sich der Industrie 4.0-Lösungsansatz beschreiben?

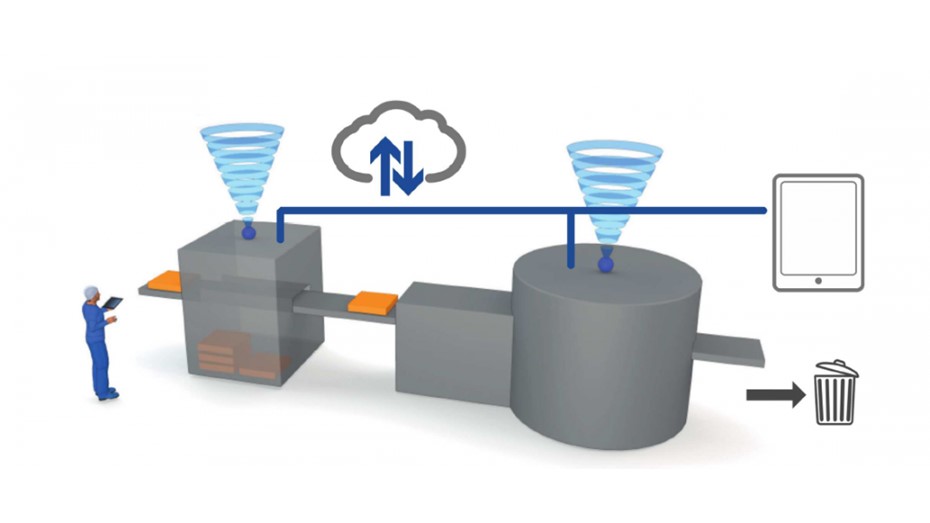

Eine Prozessanlage zum Verguss von Dialysatoren wurde an die Industrie 4.0-Lösung angepasst. Der Prozess erfordert die Verarbeitung der Vergussmasse innerhalb eines begrenzten Zeitfensters, wird dies nicht erfüllt, muss das Material verworfen werden. Folglich wird mit dieser Lösung darauf abgezielt, die Verarbeitung vorrausschauend auf den erwarteten Materialfluss zu takten. Dies wird erreicht, indem über einen Algorithmus die benötigte Anlagenkapazität ermittelt und die optimale Zykluszeit automatisch vorgegeben wird. Da für den Prozess die Anwesenheit eines Mitarbeiters erforderlich ist, wird ein anstehender Bedarf über eine Smartwatch gemeldet. Die Mitarbeiter haben die Möglichkeit, über eine Eingabe an der Smartwatch die Anforderung anzunehmen, weiterzuleiten oder die Maschine in Standby zu schalten. Wird der manuelle Betrieb nach einer vorgegebenen Zeit nicht aufgenommen, fährt die Anlage automatisch in den Standby-Modus.

Was konnte erreicht werden?

Die Lösung ermöglicht den automatischen Betrieb mit einer auf den Materialfluss abgestimmten, optimalen Zykluszeit. Daraus ergeben sich die folgenden Vorteile:

- Durch eine variable Zykluszeit wird ein optimaler Durchsatz realisiert. Bestände durch Engpasssituationen werden vermieden.

- Personal wird bei Bedarf mittels Smartwatch direkt von der Anlage angefordert. Somit wird die Verfügbarkeit der Anlage erhöht.

- Durch die automatische Einstellung der optimalen Zykluszeit wird Materialverschwendung verringert.

- Die angepasste Zykluszeit reduziert den Anlagenverschleiß.

Mit welchen Maßnahmen wurde die Lösung erreicht?

Das Lösungskonzept beruht auf den Technologien der Künstlichen Intelligenz und der Mensch-Maschinen-Kommunikation.

- Künstliche Intelligenz: Durch eine proaktive Anlagensteuerung kann eine Prozessanlage mit variablen und optimierten Zykluszeiten betrieben werden. Daten der vor- und nachgelagerten Anlagen werden erfasst und über einen Algorithmus ausgewertet, um die Zykluszeit für einen optimalen Materialfluss zu berechnen. Dieser Wert wird der Anlage über das MES vorgegeben

- Mensch-Maschinen-Kommunikation: Über einen Algorithmus auf MES-Ebene wird die Dringlichkeit einer möglichen Personalanforderung bewertet und gegebenenfalls über eine Smartwatch an die Mitarbeiter zur interaktiven Personalabstimmung weitergeleitet.

Im ersten Schritt wurde dies an einer Anlage erprobt und kann auf andere verkettete, diskrete Fertigungsprozesse übertragen werden.

Bei der Realisierung des Projekts haben die beiden Unternehmen BÄR Automation GmbH und GADV mbH mitgewirkt.

Was können andere davon lernen?

Im Rahmen dieses erfolgreichen Projekts konnte die bestehende IT-Infrastruktur auf Industrie 4.0 Anforderungen aufgerüstet werden. Baxter in Hechingen ist nun in der Lage, diese Anwendung zu replizieren. Jedes Projekt sollte strategisch dazu beitragen, die digitale Transformation hin zur Smart Factory voranzubringen. Von fundamentaler Bedeutung für das Gelingen dieses Projekts war die effiziente Zusammenarbeit im Netzwerk mit externen Industriepartnern.